Ein fehlerhaftes Arbeiten von Heizungsanlagen ist häufig auf einen nicht oder mangelhaft durchgeführten Hydraulischen Abgleich zurückzuführen. Insbesondere im Altbau ergeben sich undefinierte Massenstromverteilungen auch als Folge falsch dimensionierter Heizkörperleistungen, nachträglicher Dämm- und Baumaßnahmen oder durch Verschmutzungen im Heizungsnetz. Kompensationsmaßnahmen zur Vergrößerung der Heizleistung, wie die Erhöhung der Pumpenleistung oder die Anhebung der Vorlauftemperatur, führen dabei zu einem unnötig erhöhten Energieverbrauch.

Gängige Verfahren, wie die Ultraschallmessung oder die Einstellung der Spreizung durch Temperaturmessung an Vor- und Rücklauf, haben oft die Schwierigkeit der Zugänglichkeit oder großer Fehlertoleranz bei schwacher Teillast (hohen Außentemperaturen). Das im Folgenden vorgestellte Verfahren beruht auf einem von Siegfried Leverberg angemeldeten Patent, wurde an der Hochschule Esslingen weiterentwickelt und von der Firma Schauerte aufgegriffen. Das Verfahren ist unabhängig vom Heizbetrieb und eignet sich somit auch für auftragsschwache Monate. Es zielt in erster Linie auf die Sanierung von Altbauten, lässt sich jedoch ebenso für Neubauten einsetzen. Das Verfahren ermöglicht insbesondere:

- den Hydraulischen Abgleich in Heizungsanlagen,

- den Abgleich der Thermostatventile auf eine vorgegebene Regeldifferenz (z.B. 2 K oder 1 K),

- die Optimierung auf einen energiesparenden Druckabfall am Thermostatventil (z.B. in Anlehnung an VDI 2073 [1]),

- die Überprüfung der Regelgüte der Thermostatventile über die Ventilautorität,

- die Identifizierung des hydraulischen Netzes,

- eine Störungsanalyse des Heizungssystems,

- die Nachjustierung der hydraulischen Verhältnisse bei Abweichungen der baulichen Ausführungen sowie bei Umbau-/Sanierungsmaßnahmen am Heizungssystem oder an der Gebäudehülle,

- die Kontrolle und Dokumentation der Planungswerte,

- eine Anlagenüberwachung und -kontrolle unabhängig vom Heizbetrieb (Gebäudebewirtschaftung) und

- eine Basis für Gewährleistungsvereinbarungen, z.B. im Facility Management, festzulegen.

Systemvoraussetzungen

Voraussetzung für die Messungen und Sollmassenstrom-Einstellungen sind im Wesentlichen die drei folgenden Komponenten:

- ein Thermostatventil mit Hubeinstellvorrichtung (z.B. Bauschutzkappe) und Ventilkennlinie

- eine Druckmessvorrichtung und ein Druckmessgerät zur Absolutdruckmessung im Heizkörper

- eine Rücklaufverschraubung für die Druckmessungen und zur Einstellung des Sollmassenstroms bei Thermostatventilen ohne Voreinstellung

Messprinzip und Messgrößen

Das Messprinzip beruht auf dem Druckabfall über einen definierten hydraulischen Widerstand. Als solcher wird das Thermostatventil herangezogen, das bei einem bestimmten Ventilhub über die Ventilkennlinie einen bekannten Druckabfall in Abhängigkeit vom Volumenstrom besitzt. Von besonderem Interesse ist für den Hydraulischen Abgleich der Druckabfall Δp bei dem Soll-Volumenstrom V und der Soll-Regelabweichung Xp unter System-Auslegungsbedingungen – wie er sich aus der Heizlastberechnung für die einzelnen Räume ergibt.

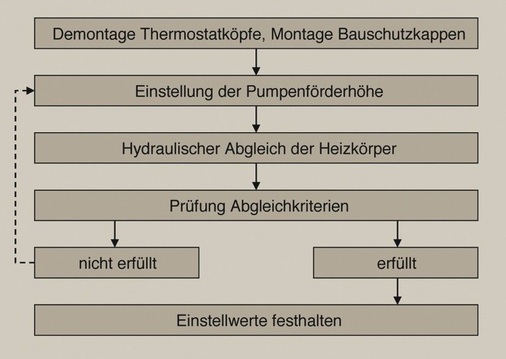

Zur Druckerfassung wird hierbei ein Druckmessgerät verwendet, das über einen Ventilanschluss am Heizkörper den (Absolut-)Druck im Heizkörper erfasst. Der Ventilanschluss ersetzt dabei den herkömmlichen Entlüftungsstopfen und übernimmt auch seine Funktion. Aufgrund von Nichtlinearitäten der Ventil-Kennlinie und dem Ziel der Annäherung an eine Sollmassenstromverteilung im Heizungsnetz, ist die Messung bei vollständig geöffnetem Thermostatventil ungeeignet. Darum wird das Ventil für das Verfahren auf einen definierten Wert angedrosselt. Nach DIN EN 215 [2] zertifizierte Ventile besitzen über Markierungen auf der Bauschutzkappe diese Möglichkeit, wobei hier beispielsweise ein Ventilhub entsprechend 2 oder 1 K eingestellt werden kann. Eine Änderung des Volumenstroms über die Rücklaufverschraubung bestimmt nun den Druckabfall an der Drosselstelle entsprechend der Ventilkennlinie und lässt sich am Messgerät verfolgen. Die Vorgehensweise für den Hydraulischen Abgleich der Heizkörper zeigt das Organigramm (Bild 2).

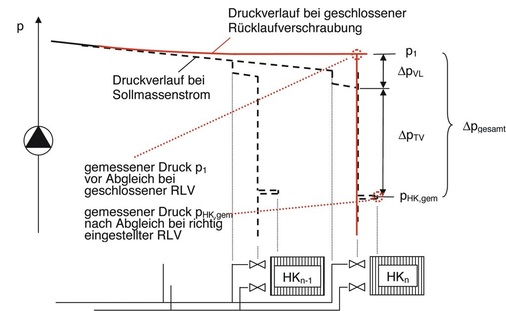

Einstellung von Standardventilen

Heizkörper mit Standardventilen ohne Voreinstellmöglichkeit können durch die Rücklaufverschraubung abgeglichen werden. Nach dem Austausch des Thermostatkopfs durch die Bauschutzkappe (oder ähnliche Vorrichtung) wird diese vom Schließpunkt des Ventils um den Winkel aufgedreht, der der gewünschten Regelabweichung Xp entspricht (z.B. Markierungen für 2 K oder 1 K bzw. anteiligem Winkel). Bei geschlossener Rücklaufverschraubung wird zunächst der Druck p1 gemessen; der gesamte Druckabfall erfolgt dabei über die Rücklaufverschraubung, in Bild 3 rot dargestellt. Unter Sollbetriebsbedingungen werden nun zusätzlich die Druckabfälle in den Anbindeleitungen (hier die letzten Leitungsabschnitte des jeweiligen Heizkörpers) von Vor- und Rücklauf sowie über das Thermostatventil und die Rücklaufverschraubung wirksam, wobei für diese Verfahrensvariante die der Rücklaufleitung und der Rücklaufverschraubung nicht benötigt werden. Durch Öffnen der Rücklaufverschraubung wird der Messdruck pHK,gem so weit abgesenkt, dass dieser dem Anfangsdruck p1 abzüglich des Druckverlusts aus den Anbindeleitungen ΔpVL bei Sollmassenstrom und des Druckabfalls ΔpTV (aus dem Ventilkennliniendiagramm oder aus der kV-Wert-Ermittlung) entspricht.

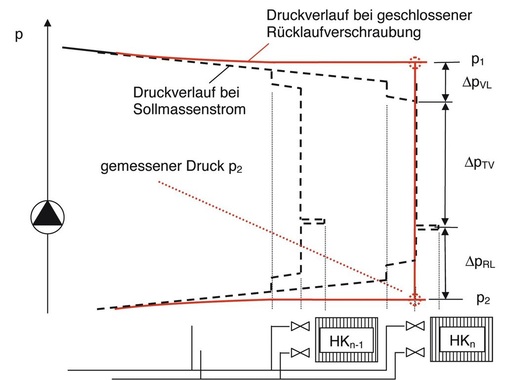

Einstellung voreinstellbarer Ventile

Bei Heizungsanlagen, die mit voreinstellbaren Thermostatventilen ausgerüstet sind, lässt sich der benötigte Voreinstellwert sehr einfach ermitteln. Bei geschlossener Rücklaufverschraubung und geöffnetem Thermostatventil wird der Vorlaufdruck p1 bei Nulldurchfluss gemessen. Umgekehrt ermittelt sich der Rücklaufdruck p2 bei geschlossenem Thermostatventil und offener Rücklaufverschraubung. Die Druckdifferenz p1 – p2 abzüglich der Druckverluste in den Anbindeleitungen (Vor- und Rücklauf) sowie der Rücklaufverschraubung bei Sollmassenstrom ist der für das Thermostatventil im Betriebspunkt zur Verfügung stehende Differenzdruck (Bild 4).

Über das Ventilkennliniendiagramm oder die kV-Wert-Berechnung findet man daraus die geeignete Voreinstellung. Prinzipiell wird die Einstellung des Ventilhubs am einzustellenden Thermostatventil nicht benötigt – es sei denn, der Xp-Bereich soll über die Rücklaufverschraubung noch feinabgestimmt werden, was sich bei einer weiteren Vorgehensweise wie bei den Standardventilen realisieren lassen würde. Um ein Heizungsnetz aber zügig abgeglichen zu bekommen, sollten die Massenströme möglichst schnell gegen die vorgesehene Sollmassenstromverteilung konvergieren. Das bedeutet, dass am einzelnen Thermostatventil der Druckabfall aus Regelabweichung und Voreinstellung zum jeweiligen Sollvolumenstrom so wirksam wird, wie der Netzabgleich fortschreitet (die Drücke ändern sich umso weniger, je weniger die Volumenströme vom Sollzustand abweichen).

Hinweise zum Hydraulischen Abgleich

Bei der Durchführung des Hydraulischen Abgleichs sollten folgende Dinge berücksichtigt werden:

1) Die gemessenen Druckdifferenzen müssen um die Druckabfälle in den Vorlaufleitungen sowie bei voreinstellbaren Ventilen auch um die in den Rücklaufleitungen und der Rücklaufverschraubung korrigiert werden, um die tatsächliche Druckdifferenz am Thermostatventil zu erhalten. Bei früheren Schwerkraftheizungen sowie bei kleinen Heizkörpern mit Anschlüssen nicht kleiner DN 15 und nicht zu geringen Spreizungen sind diese Werte häufig so gering, dass sie näherungsweise vernachlässigt werden können. Bei größeren Heizleistungen und längeren Anbindeleitungen sind sie zu berücksichtigen. Sie können im letzten Leitungsabschnitt aus einem Rohrreibungsdiagramm entnommen werden, ggf. mit einen Zuschlag für den Druckabfall in Formstücken. Außerdem muss der Druckverlust in den vorausliegenden Teilstrecken in Abhängigkeit des Volumenstromanteils anteilig abgeschätzt werden.

2) Vorteilhaft wirkt sich aus, wenn die Pumpe während des Abgleichs unabhängig vom Volumenstrom einen konstanten Druck liefert (Konstantdruck-Modus). Bei ungeregelten Pumpen ist es günstig, wenn sich der Gesamtmassenstrom nicht (mehr) zu sehr ändert, andernfalls erhöht sich die Zahl der Abgleichdurchläufe.

3) Die Heizung sollte außer Betrieb sein, damit sich der Ruhedruck durch den Aufheiz- und Abkühlvorgang nicht ändert.

4) Während des Abgleichs werden die Massenströme im Rohrnetz ständig geändert. Damit ändern sich auch die Druckabfälle und dadurch auch die Drücke, die an den Heizkörpern gemessen werden. Wichtig ist darum, dass die Thermostatventile vor Beginn bereits auf die Soll-Regelabweichung Xp (1 oder 2 K) eingestellt sind, beispielsweise mittels Bauschutzkappe. Beschleunigend wirkt sich ebenfalls aus, wenn die Voreinstellungen bereits überschlägig vorgenommen wurden. Unter diesen Bedingungen erhält man häufig bereits nach zwei Abgleichdurchgängen ein gut abgeglichenes System.

Analyse hydraulischer Netze

In vielen Altbauten und Gebäuden, in denen Erweiterungen und Umbauten an der Heizungsanlage vorgenommen wurden, die nicht oder nur schlecht dokumentiert sind, ist das hydraulische Netz häufig nicht mehr eindeutig identifizierbar. Dieses lässt sich zumindest strangweise einfach rekonstruieren. Nachdem hier durch die Druckverluste in den Versorgungsleitungen die für einen Heizkörper (Thermostatventil) zur Verfügung stehende Druckdifferenz abnimmt, je weiter man sich von der Pumpe entfernt, lässt sich die Abfolge der Heizkörperanbindung durch die Messung der abnehmenden Differenz zwischen Vor- und Rücklaufdruck nachvollziehen. Diese Werte lassen sich auch für die Störungsanalyse bei Verschmutzungen im Netz, geänderter baulicher Ausführung etc. heranziehen. Unter anderem lässt sich der hydraulisch ungünstigste Heizkörper identifizieren als derjenige, der die geringste Druckdifferenz aufweist.

Pumpenleistung und Ventilautorität

Die benötigte Pumpenleistung hängt zum einen vom benötigten Volumenstrom für das Heizungsnetz ab, zum anderen von der Druckdifferenz, die am hydraulisch ungünstigsten Heizkörper für eine ausreichende Ventilautorität benötigt wird. Der hydraulisch ungünstigste Heizkörper ergibt sich als derjenige, an dem die geringste Druckdifferenz durch die Vorlauf- und Rücklaufdruckmessung zur Verfügung steht. Sind die Volumenströme in der Nähe der Sollvolumenströme, so kann sich nun die Pumpenleistung an der niedrigsten, zur ausreichenden Versorgung des hydraulisch ungünstigsten Heizkörpers notwendigen Druckdifferenz orientieren.

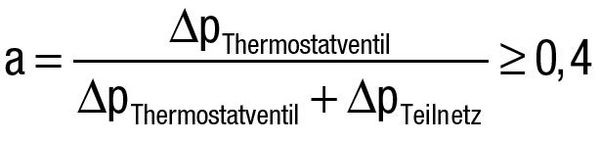

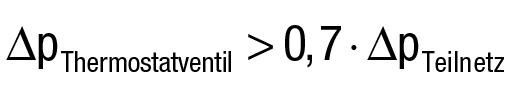

Dies kann entweder durch Vorgabe eines bestimmten Differenzdrucks (z.B. 3000 Pa oder 2000 Pa für kleine Netze nach VDI 2073) oder in Anlehnung an VDI 2073 über die Bestimmung eines Teilnetzes erfolgen. Geht man den 4- bis 5-fachen Massenstrom des hydraulisch ungünstigsten Heizkörpers im Netz zurück, so kann an diesem Heizkörper durch die Vor- und Rücklaufdruckmessung der Differenzdruck ermittelt werden. Zieht man den Differenzdruck des hydraulisch ungünstigsten Heizkörpers davon ab, erhält man näherungsweise den Druckverlust im Teilnetz. Nach der Bedingung

bzw.

ergibt sich der Mindestdruckabfall am hydraulisch ungünstigsten Thermostatventil, der hier eine noch ausreichende Ventilautorität gewährleistet.

Das Verfahren kann auch in großen Netzen mit Strangregulierventilen Verwendung finden. Bei geöffneten Strangregulierventilen erfolgt die Identifizierung des Thermostatventils mit dem geringsten Restdruck. An diesem muss sich die geringste Pumpenleistung orientieren. Nach der Pumpeneinstellung kann dann ein entsprechender strangweiser Abgleich erfolgen.

Schlussbetrachtung

Der Hydraulische Abgleich durch Absolutdruckmessungen im Heizkörper eröffnet neue Möglichkeiten, auch bestehende und mangelhaft arbeitende Anlagen zu analysieren und zu optimieren. Die Vorteile sind vor allem in der Komfortverbesserung durch die ausreichende Versorgung aller Heizkörper bei angepassten Massenströmen (Hydraulischer Abgleich) und im minimierten Netzdruck zu sehen. Damit verbunden sind häufig nennenswerte Einsparungen an Pumpenenergie und die Reduzierung störender Ventil-Fließgeräusche.

Wie erste Ergebnisse zeigen, erfordert die Umsetzung des Verfahrens einen gewissen Aufwand und ist auf die Arbeit und Erfahrung eines TGA/SHK-Planers angewiesen. Insbesondere müssen die Sollmassenströme in guter Näherung bekannt sein, wie sie sich durch die Raumheizlast sowie die installierten Heizkörperleistungen ergeben. Das stellt sich generell als der aufwendigste Teil dar und kann auch durch dieses Verfahren nicht vermieden werden.

Dem steht jedoch ein großes Potenzial gerade in Altbauten gegenüber. Die Messung und Einregulierung vor Ort stellt keine prinzipiellen Schwierigkeiten dar und lässt sich von einem eingespielten Team mit entsprechenden Hilfsmitteln zügig durchführen. Dennoch wird bei größeren Neuanlagen eine Rohrnetzberechnung mit daraus abgeleiteten Einstellwerten schneller zum Ziel führen. Für das Verfahren stehen aber eventuell andere Überlegungen, beispielsweise die Dokumentation und Überprüfbarkeit von Einstellungen im Vordergrund. Besonders interessant wird das Verfahren in Verbindung mit einem Energieausweis, wenn sich im Zuge der Analyse des energetischen Gebäudezustands mit der Dokumentation der Hydraulik Synergieeffekte mit dem Ziel einer nachhaltigen Verbesserung nutzen lassen.

Literatur

[1] VDI 2073 Hydraulische Schaltungen in Heiz- und Raumlufttechnischen Anlagen, Beuth Verlag, Juli 1999

[2] DIN EN 215 Thermostatische Heizkörperventile – Anforderungen und Prüfung, Beuth Verlag, November 2007

Thomas Rohrbach

Prof. Dr.-Ing., Hochschule Esslingen, Fakultät Versorgungstechnik und Umwelttechnik, thomas.rohrbach@hs-esslingen.de