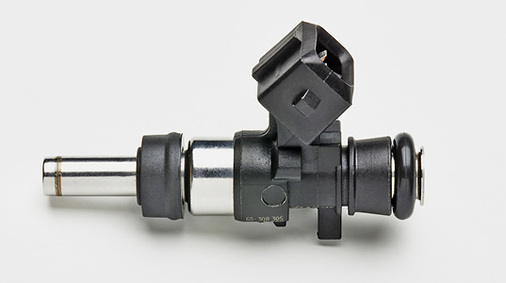

Es wurde bereits mit dem Zukunftspreis des Bundespräsidenten prämiert: Ein neues Verfahren zur Laserbearbeitung von Werkstoffen, das Mitarbeiter von Bosch, Trumpf, der Universität Jena und dem Fraunhofer IOF entwickelt haben. Davon profitiert unter anderem die Heiztechnik: Die Einspritzdüse 2 des Öl-Brennwertheizkessels Logano plus GB145 ( Webcode 401154) der Bosch-Thermotechnik-Marke Buderus, wird mit dem Ultrakurzpulslaser bearbeitet.

Die feinen Laserbohrungen sorgen dafür, dass das Heizöl beim Einspritzen in den Brennraum einen Drall bekommt und extrem fein zerstäubt. Dabei entsteht eine große Zahl kleinster Tröpfchen, die insgesamt eine riesige Oberfläche besitzen. Daraus resultiert eine besonders gute Verbrennung – das Öl verbrennt damit ähnlich leicht wie Gas. Mit dieser Technik lässt sich die Heizkesselleistung zudem stufenlos modulieren. Im Zusammenwirken mit einer Lambdasonde, die den Sauerstoffgehalt im Abgas für eine optimale Verbrennung misst, sinkt der Ölverbrauch um bis zu 15 %.

Zu Beginn der Zusammenarbeit zwischen Bosch und Trumpf war noch nicht genau bekannt, wie gepulste Laserstrahlen beschaffen sein müssen, um die hohen Anforderungen der industriellen Fertigung zu erfüllen. Nach und nach wurden immer bessere Laser entwickelt bis hin zur Ultrakurzplus-Technologie auf dem heutigen hohen Stand. Bosch gelang es weltweit erstmals, den Laser in seinen selbst entwickelten Maschinen so präzise zu führen, dass damit eine verlässliche industrielle Serienproduktion mit allen Vorteilen möglich wurde.

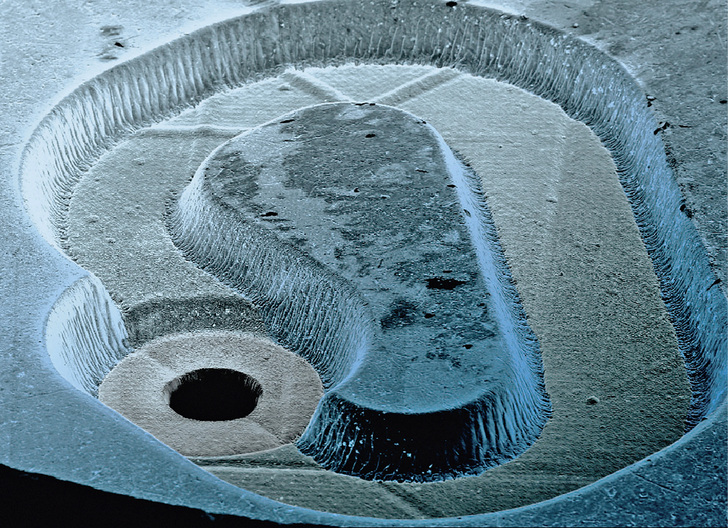

Durch die geschickte Wahl von Pulsdauer, Pulsenergie und Fokussierung des Lasers wird das Material so schnell und so stark erhitzt, dass es ohne sichtbaren Umweg über eine Schmelze abgesprengt wird und bei rund 6000 °C direkt verdampft. So lassen sich nach und nach feinste Bereiche in der Größe weniger Nanometer (millionstel Millimeter) abtragen, was erst bei sehr starker Vergrößerung sichtbar wird 1. Ein Computer-gesteuertes Spiegelsystem lenkt die Laserpulse dafür blitzschnell an die richtige Stelle. Hunderttausende Pulse pro Sekunde ermöglichen eine schmelzfreie Bearbeitung in höchster Präzision. Das verdampfte Material wird einfach mit einem Luftstrom abgesaugt. https://www.bosch.de/https://www.buderus.de/de