Kompakt informieren

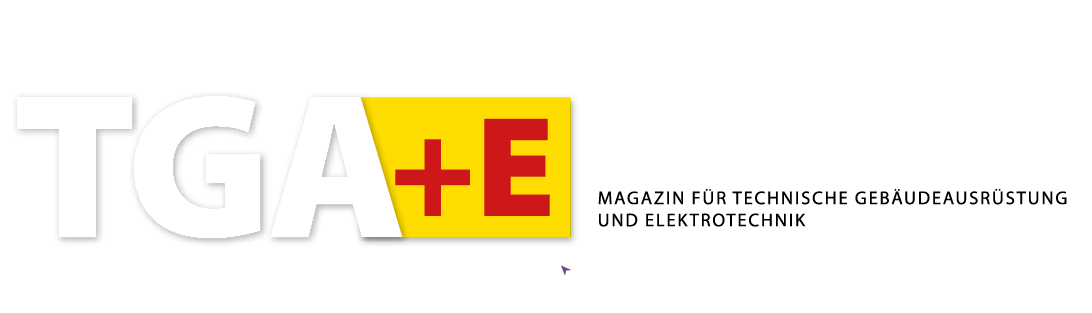

- Korrosion unter der Dämmung (CUI) ist heimtückisch: Die Prozesse laufen verdeckt unter der Dämmung ab und werden häufig erst bemerkt, wenn bereits umfangreiche Schäden aufgetreten sind.

- Dämmungen allein können Anlagenteile nicht vor Korrosion schützen, geeignete Dämmsysteme können den Korrosionsschutz jedoch wirksam unterstützen. Die Wahl des Materials entscheidet darüber, ob die Dämmung das Korrosionsrisiko minimiert oder Korrosionsprozesse begünstigt.

Der Kampf gegen Rost währt schon seit über 3000 Jahren und es ist kein Ende in Sicht. Als der Mensch lernte, Eisenerz zu schmelzen, hatte er einen leicht verfügbaren Werkstoff entdeckt, der schnell die bedeutend seltenere Bronze ablöste. Bis heute zählt Eisen zu den wichtigsten Rohstoffen der Weltwirtschaft.

In feuchter Luft oder im Wasser oxidiert Eisen mit Sauerstoff. Anders als die Oxidschicht von Chrom, Aluminium oder Zink ist das Korrosionsprodukt Rost jedoch porös. Das Metall wird mit zunehmender Zersetzung brüchiger und kann aufgrund des größeren Volumens bis hin zur völligen Zerstörung abplatzen. Die Verwitterung von Eisenwerkstoffen zu Rost verursacht jährlich Schäden in Milliardenhöhe. Korrosion frisst jährlich etwa 3 bis 4 % der Wirtschaftsleistung, das sind allein in Deutschland 70 Mrd. Euro.

Rund 45 % des Schadens, also ca. 1000 Mrd. US-Dollar, entsteht jährlich in der Öl-, Gas- und petrochemischen Industrie. Nach einer Studie der US-amerikanischen ExxonMobil Chemical Company sind 40 bis 60 % der Wartungskosten an Rohrleitungen auf Korrosion unter der Dämmung (CUI) zurückzuführen.

Dabei sind die indirekten Kosten durch Stillstandzeiten der Anlagen noch nicht berücksichtigt. Experten aus der Mineralöl-industrie gehen davon aus, dass CUI die Hauptursache von ungeplanten Anlagenabstellungen ist und für mehr Stillstände verantwortlich ist als alle anderen Ursachen zusammen. Schlimmstenfalls können durch Korrosion hervorgerufene Leckagen sogar Brände oder Explosionen verursachen und Menschenleben gefährden.

Geeignete Dämmsysteme vermindern Korrosionsrisiko

CUI ist heimtückisch: Die Prozesse laufen verdeckt unter der Dämmung ab und werden häufig erst bemerkt, wenn bereits umfangreiche Schäden aufgetreten sind. Betroffen sind Leitungen mit Mediumtemperaturen zwischen 0 und 175 °C, wobei Temperaturen über 50 °C als besonders kritisch gelten.

Erhöht wird die Gefahr auch, wenn die Anlagen im Wechseltemperaturbetrieb oder nicht kontinuierlich gefahren werden. Temperaturschwankungen bringen die Gefahr mit sich, dass sich Tauwasser in der Dämmung bildet und an die Oberfläche der Leitungen gelangt. In der salzhaltigen Luft von Offshore-Anlagen auf hoher See ist das Risiko ungleich höher, dass mit Chloriden und Sulfaten belastetes Wasser in die Dämmung eindringt und Korrosionsprozesse in Gang setzt.

Dämmungen allein können Anlagenteile nicht vor Korrosion schützen, geeignete Dämmsysteme können den Korrosionsschutz jedoch wirksam unterstützen. Die Wahl des Materials entscheidet darüber, ob die Dämmung das Korrosionsrisiko minimiert oder Korrosionsprozesse begünstigt.

Feuchte Dämmung fördert Korrosion

Durchfeuchtete Dämmungen können zu Korrosion führen. Feuchtigkeit kann durch eine beschädigte Ummantelung oder in Form von Wasserdampfdiffusion in die Dämmung eindringen: Bei kaltgehenden Leitungen entsteht durch die Temperaturdifferenz zwischen kaltem Medium und warmer Umgebungsluft ein Dampfdruckgefälle, das von außen auf die Dämmung einwirkt.

Dadurch besteht die Gefahr, dass der in der Luft enthaltene Wasserdampf in die Dämmschicht eindringt, hier kondensiert und den Dämmstoff durchfeuchtet. Die Folgen sind nicht nur eine gravierende Verschlechterung der Dämmeigenschaften und hohe Energieverluste. Wenn sich das Wasser auf der metallischen Oberfläche der Leitung ausbreitet und zugleich Luft (Sauerstoff) eindringen kann, werden Korrosionsprozesse in Gang gesetzt.

Auch durch beschädigte Ummantelungen kann Feuchtigkeit in das Dämmsystem gelangen. Gerade metallische Ummantelungen können durch unsachgemäßen Umgang leicht mechanisch beschädigt werden. Weist die Schutzverkleidung erst einmal Defekte auf, kann Feuchtigkeit ungehindert eintreten. In feuchter Umgebung, beispielweise bei Offshore-Anlagen, ist das Korrosionsrisiko besonders hoch. Betroffen sind hier vor allem Leitungen mit Temperaturen über 50 °C, die im Wechseltemperaturbetrieb oder nicht kontinuierlich gefahren werden.

Die Zusammenhänge zwischen den eingesetzten Dämmsystemen und dem CUI-Risiko wurden in der Öl- und Gasindustrie inzwischen erkannt. Dennoch: Während für Korrosionsschutzsysteme anerkannte Normen und Prüfverfahren zur Bewertung ihrer Leistungsfähigkeit vorliegen, wird der Einfluss von Dämmstoffen auf das CUI-Risiko noch so gut wie gar nicht in internationalen Normen berücksichtigt. So gibt es bislang keinen standardisierten Test, mit dem die Leistungsfähigkeit eines Dämmstoffs zur CUI-Minderung in einer Installationssituation geprüft werden kann.

Armaflex-Dämmstoffe im CUI-Härtetest

Angesichts des Fehlens einer solchen Norm hat Armacell seine Dämmstoffe in einem von TNO-Endures (Den Helder, Niederlande) entwickelten Testverfahren prüfen lassen. Das Institut hat für den internationalen Öl- und Gaskonzern Shell einen entsprechenden Test entwickelt, der inzwischen in der Öl- und Gasindustrie weithin anerkannt ist.

Testaufbau

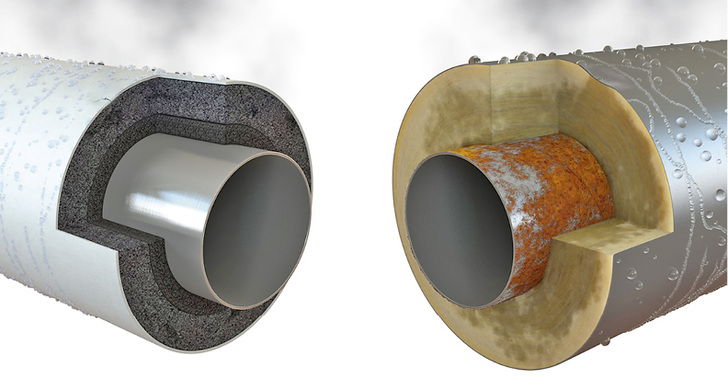

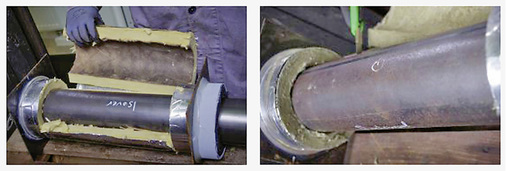

In dem standardisierten Test wurden Armaflex-Dämmstoffe einem Worst-Case-Szenario ausgesetzt: Eine gedämmte, unlegierte Stahlleitung (DN 100) mit einer Mediumtemperatur von 80 °C wurde ununterbrochen mit warmem Salzwasser besprüht. Die eine Hälfte der Leitung war mit zwei Lagen Armaflex-Platten mit einer Dämmschicht von jeweils 25 mm isoliert (Fall A). Die andere Hälfte der Leitung wurde ebenso präpariert und anschließend mit einer Wetterbarriere aus glasfaserverstärktem Kunststoff ummantelt (Fall B).

Um einen Schadensmodus zu simulieren, wurden im Fall A mehrere Löcher durch die gesamte Isolierstärke gebohrt. Im Fall B wurde dagegen ganz bewusst nur die Ummantelung durchbohrt, während die Isolierung unbeschadet blieb. In beiden Fällen war gewährleistet, dass Wasser in die Dämmung eindringen konnte. Diese für das Entstehen von Korrosion idealen künstlichen Bedingungen wurden sechs Monate lang aufrechterhalten Abb. 2.

Testergebnisse

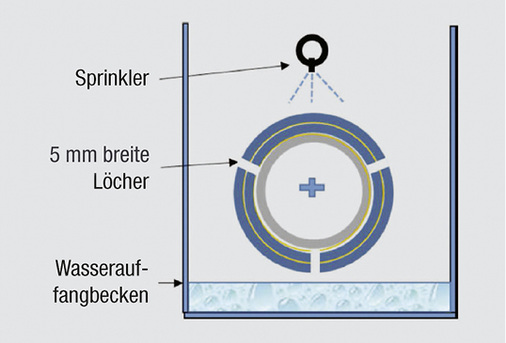

Nach Beendigung der Testphase wurden die Probekörper gründlich untersucht: Im Fall A kam es wie zu erwarten zur Korrosion – die Prozesse beschränkten sich allerdings auf die unmittelbare Umgebung der Bohrlöcher. Alle anderen Bereiche der Leitung, auch die komplette Unterseite des Rohrs, zeigten keine Spuren von Korrosion. Hier war das Salzwasser offensichtlich nicht hingelangt.

Nochmals übertroffen wurden die Erwartungen im zweiten Fall der Untersuchung, in dem die Löcher nur in die Ummantelung gebohrt wurden. Während sich die äußere Dämmschicht nach Testende feucht anfühlte, war die innere Dämmlage komplett trocken. Auf der Stahlleitung wurde keinerlei Korrosion festgestellt. Die Armaflex-Isolierung hatte verhindert, dass Feuchtigkeit an die Oberfläche der Leitung gelangt Abb. 3 Abb. 4.

Physikalisch erklären lässt sich das Ergebnis durch die „eingebaute Dampfbremse“ des geschlossenzelligen Dämmmaterials. Der Test demonstriert eindrucksvoll, dass Armaflex auch unter extremsten Bedingungen CUI-Prozesse minimiert. Es sei ausdrücklich darauf hingewiesen, dass die Korrosionsprozesse in diesem Test bewusst ausgelöst wurden. Weder die Umgebungsbedingungen noch die am Armaflex-Material hervorgerufenen Schäden spiegeln reale Bedingungen wider.

Dämmsysteme im Vergleichstest

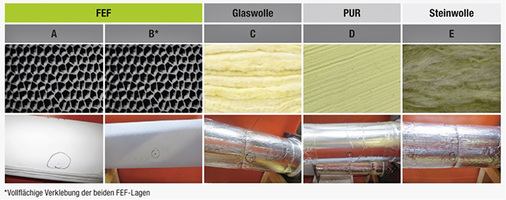

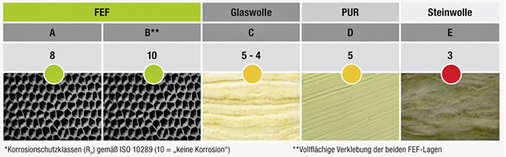

Welche Dämmstoffe können das Korrosionsrisiko unter der Dämmung in welchem Maße minimieren? Um die „Widerstandsfähigkeit“ gebräuchlicher Dämmsysteme in Bezug auf das Eindringen von Wasserdampf, das Auftreten und die Ausbreitung von Korrosion in einer Umgebung mit hoher Luft-feuchtigkeit zu bewerten, ließ Armacell einen weiteren Test vom auf Korrosionsprüfungen spezialisierten Institut InnCoa (Neustadt/Donau) durchführen. Untersuchungsgegenstand waren fünf unterschiedliche Dämmsysteme Abb. 5:

- System A: ein doppellagiger flexibler Elastomerdämmstoff (FEF) mit einer flexiblen Kautschukummantelung (HT/Armaflex Industrial & Arma-Chek R)

- System B: wie A, allerdings wurden die beiden FEF-Lagen (Flexible Elastomeric Foam) jeweils vollflächig verklebt (HT/Armaflex Industrial & Arma-Chek R)

- System C: Glaswolle mit einer Aluminiumummantelung

- System D: PUR mit einer Aluminiumummantelung und

- System E: Steinwolle mit einer Aluminiumummantelung

Testaufbau

Die Dämmsysteme wurden fachgerecht auf Stahlleitungen montiert und in einer Klimakammer einer Umgebung mit hoher Luftfeuchtigkeit ausgesetzt. Um Oberflächenschäden am Dämmsystem zu simulieren, wurde in jeden der fünf Testkörper ein Loch mit einem Durchmesser von 5 mm und einer Tiefe von ca. 10 mm durch die Ummantelung in die äußere Dämmung gestanzt. So wurde sichergestellt, dass während des Tests Feuchtigkeit in die Dämmung eindringen konnte.

Die Rohre wurden in einer Reihenkonfiguration mit Luftzirkulation installiert. Als Umgebungsbedingungen wurden eine Temperatur von 35 °C (± 5 %) und eine relative Luftfeuchtigkeit von 80 % (± 10 %) definiert. Die Luftfeuchtigkeit wurde durch zwei offene Gefäße mit einer gesättigten Salzlösung von Ammoniumsulfat (NH 4 ) 2 SO 4 mit vier Ventilatoren mit einem Volumenstrom von ca. 2,5 m 3 /min reguliert. Dies gewährleistet, dass die Luft in der Kammer zirkulierte. In den Rohren zirkulierte Wasser mit einer Geschwindigkeit von ca. 4,4 cm/s sowohl für den Kühl- als auch den Heizungskreislauf. Der Wasserkreislauf wurde im 24-h-Zyklus intermittierend zwischen 5 °C und 80 °C betrieben und die Zyklen liefen während der Dauer des Tests kontinuierlich als Endlosschleife.

Die Testbedingungen wurden über eine Dauer von 65 Tagen aufrechterhalten. Während dieser Zeit wurden die Konditionen und Proben täglich mindestens einmal durch die Klarsichthaube der Klimakammer visuell kontrolliert, ohne die Kammer zu öffnen.

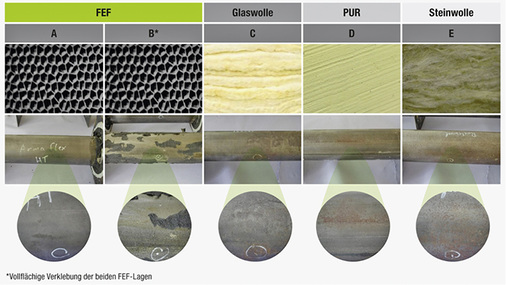

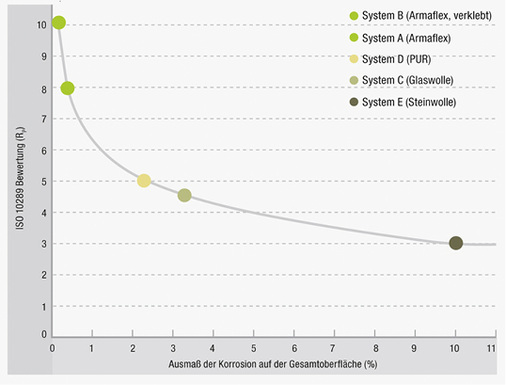

Nach Testende wurden die Dämmsysteme demontiert Abb. 6 und die Oberfläche der Rohre fotografiert Abb. 7. Die Rohrleitungen wurden untersucht und hinsichtlich der Korrosion bewertet. Anschließend wurden die Oberflächen nach ISO 10 289 1) klassifiziert. Die Norm beschreibt Verfahren zur Korrosionsprüfung von metallischen und anderen anorganischen Überzügen auf metallischen Grundwerkstoffen und die Bewertung der Proben und Erzeugnisse nach einer Korrosionsprüfung. Sie definiert den Schutzgrad R P , Schutzfehler und bewertet das Aussehen in der Kategorie R A .

Der Schutzgrad R P wird in einer Skala von 0 bis 10 bewertet. Ein R P von 10 bedeutet, dass 0 % der Oberfläche Korrosion oder andere Defekte aufweist (beste Bewertung). Ein R P -Schutzgrad von 0 heißt, dass 50 % oder mehr der Oberfläche Korrosion zeigt (schlechteste Bewertung) Abb. 8.

Testergebnisse

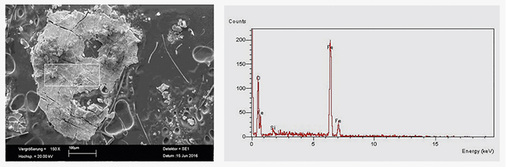

Die fünf Prüfkörper wurden nach ISO 10 289 bewertet und die Korrosionsschutzfähigkeit gemessen. Die Analyse der Korrosionsprodukte wurde mittels Rasterelektronenmikroskopie (REM) und die Untersuchung der chemischen Zusammensetzung mittels energiedispersiver Röntgenmikroanalyse (EDX) durchgeführt. Ein Beispiel für ein Ergebnis dieser Analyse mit sichtbaren Korrosionsanzeichen ist in Abb. 9 dargestellt.

Korrosionsschutzgrade der Systeme

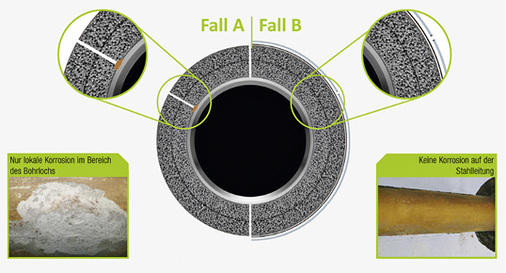

Am besten schnitten die beiden FEF-Dämmsysteme im Test ab: Während das System A einen Schutzgrad von R P 8 erreichte, erzielte der Elastomerschaum mit vollflächiger Verklebung (System B) sogar die Bestnote, also einen R P 10. Auf der gesamten Rohroberfläche konnten nach 65 Tagen keine Anzeichen von Korrosion festgestellt werden. Die vollflächige Verklebung der Dämmstoffe erhöht den ohnehin schon hohen Korrosionsschutz von FEFs also noch weiter.

Das Dämmsystem aus Glaswolle (System C) erreichte dagegen nur einen Schutzgrad von R P 4 bis R P 5. Im Bereich der Oberflächenbeschädigung war es zu Korrosion auf dem Rohr gekommen. Die Analyse zeigte Eisenoxide mit etwas Silizium, das möglicherweise aus Glasfasern stammt. Beim Polyurethan (System D) wurde eine erhöhte Korrosion im Bereich unter der Naht der Dämmschalen festgestellt. Das deutet darauf hin, dass die Naht eine mögliche Schwachstelle in diesem Dämmsystem ist. Das System erreichte einen Schutzgrad von R P 5.

Bei der Steinwolle zeigten sich die größten Korrosionsschäden, wobei sie zu den Rohrenden abnahmen. Die Oberfläche der Defekte lag zwischen 5 und 10 % der Gesamtrohrfläche. Daraus ergibt sich ein Schutzgrad von R P 3.

Der Test belegt, dass geschlossenzellige flexible Elastomerschäume, die eine „integrierte Dampfbremse“ besitzen, toleranter gegen kleine Defekte in der Ummantelung und Dämmung sind als andere Dämmsysteme. Wenn Feuchtigkeit in diese Dämmsysteme eindringt und an die Rohroberfläche gelangt, wird dies in der Regel zu CUI führen Abb. 10 Abb. 11.

Detaillierte Broschüren zu den Untersuchungen stehen als PDF-Download zur Verfügung: www.armacell.com/oilandgas/cui

Langfristig hohe Funktionsdauer elastomerer Dämmsysteme

Die Ergebnisse der CUI-Tests durch externe, unabhängige Institute bestätigen die sehr guten Erfahrungen, die seit Jahrzehnten weltweit mit Armaflex-Dämmungen gemacht werden. Der geschlossenzellige Dämmstoff mit einer niedrigen Wärmeleitfähigkeit und einem hohen Wasserdampfdiffusionswiderstand schützt Anlagenteile langfristig zuverlässig vor dem Entstehen von Tauwasser und Energieverlusten. Das hochflexible Material passt sich auch komplexen Strukturen sehr gut an und lässt sich selbst unter schwierigsten Baustellenbedingungen mühelos installieren.

Wie bei Wartungsarbeiten immer wieder festgestellt wird, zeigen mit Armaflex gedämmte Anlagen auch Jahrzehnte nach ihrer Installation keine Spuren von Korrosion Abb. 12. Interne und externe Prüfungen haben gezeigt, dass Armaflex auch nach einer Installationsdauer von weit über 25 Jahren noch über die bei der Herstellung garantierten Werte verfügt. Neben der korrekten Auslegung der Dämmschichtdicken und dem Einsatz systemkompatibler Zubehörartikel ist eine professionelle Verarbeitung nach den Herstellervorgaben ganz entscheidend für eine langfristige Funktionsdauer und -sicherheit des Dämmsystems.

Tipp: Das Risiko von Korrosionsschäden unter der Dämmung ist auch Thema einer aktuellen Informationskampagne der Firma Armacell. Mit Whitepaper, Videos, Infografiken und einem Special auf www.armacell.de klärt das Unternehmen über die Bedeutung des Dämmsystems bei der Prävention von Korrosion auf.

" class="chapter-heading">Hätten Sie es gewusst?

„Rust Never Sleeps“ ist sowohl der Titel eines Albums von Neil Young und seiner Begleitband Crazy Horse als auch eines zur gleichen Zeit aufgenommenen Konzertfilms. Die zweite Hälfte des 1979 veröffentlichten Albums wurde während der „Rust-Never-Sleeps-Tour“ (im Herbst 1978) aufgenommen. Der Albumtitel zitiert einen Werbeslogan für Rust-Oleum-Farbe, der im Lied Hey Hey, My My aufgegriffen wird. Dieses letzte Stück des Albums ist eine elektrisch verstärkte Variation des Er-öffnungstitels My My, Hey, Hey, der mit Akustikgitarrenbegleitung vorgetragen wird. Beide Stücke unterscheiden sich textlich nur in Details. Die Zeile „It’s better to burn out than it is to rust“ aus My My, Hey Hey stammt von Jeff Blackburn, mit dem Young 1977 in der Band The Ducks spielte. In Hey Hey, My My wird sie variiert zu „It’s better to burn out ‚cause rust never sleeps“. Quelle: Wikipedia

Wichtig für TGA-Planer, Anlagenbauer und Bauherren

TGA-Planer: Von Korrosion unter der Dämmung (CUI) sind Rohrleitungen aus Eisenwerkstoffen in einem weiten Temperaturbereich betroffen; besonders gefährdet sind Anlagen, die im Wechseltemperaturbetrieb gefahren werden. Dämmungen allein können Anlagenteile nicht vor Korrosion schützen, geeignete Dämmsysteme können den Korrosionsschutz jedoch wirksam unterstützen.

Anlagenbauer: Vergleichstests zeigen, dass geschlossenzellige flexible Elastomerschäume, die eine „integrierte Dampfbremse“ besitzen, toleranter gegen kleine Defekte in der Ummantelung und Dämmung als andere Dämmsysteme sind.

Bauherren: Die Folgekosten durch CUI können schnell eventuelle Mehrkosten für ein Dämmsystem mit hohem (Korrosions)Schutzgrad und hoher Funktionsdauer übertreffen. Leckagen durch CUI können die Umwelt, den Betrieb und Personen gefährden.

Dipl.-Ing. Georgios Eleftheriadis

ist Manager Technical Marketing EMEA bei Armacell, www.armacell.de