Faktoren wie eine schlechte Witterung erschweren noch immer unnötig das Vorankommen auf Baustellen. Dabei ließen sich viele Gebäudeelemente längst in Serie vorfertigen.

Wer auf ein solches modulares vorgefertigtes Bauen setzt, kann nicht nur bei der Planung, Produktion und Montage erhebliche Zeit- und Kostenvorteile realisieren. Bessere Arbeitsbedingungen für Fachkräfte und mehr Umweltfreundlichkeit sind ebenso möglich.

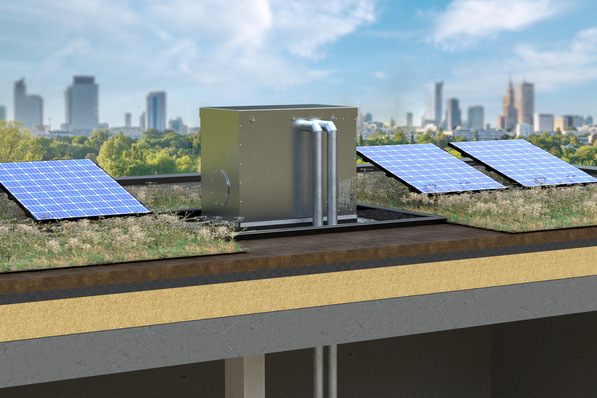

Für einen stärkeren Einsatz modularer Lösungen in der TGA haben das Beratungs-, Planungs- und Projektmanagementunternehmen Drees & Sommer und das auf Montage- und Befestigungsmaterial spezialisierte Unternehmen Würth gemeinsam ein TGA-Modul entworfen. Eingesetzt in dieser Art und Dimension wird es erstmalig beim Drees & Sommer-Büroneubau für den Eigenbedarf am Firmenhauptsitz in Stuttgart.

Teileinheiten eines Gebäudes industriell vorfertigen

Damit digitale Arbeitsweisen nicht nur bei der Planung, sondern auch auf der Baustelle flächendeckend den Takt vorgeben, gilt es Themen wie digitales Lean Construction Management für schlanke Bauprozesse, Just-in-Time-Lieferprozesse und die Hallenproduktion konfektionierter Bauteile voranzutreiben.

Ähnlich wie in der produzierenden Industrie lassen sich so auch in der Bauwirtschaft wiederkehrende Abläufe digital standardisieren und Teileinheiten eines Gebäudes vorfertigen.

„Statt heute 80 % der Bauteile vor Ort zu verarbeiten und nur 20 % vorzufertigen, muss sich das Verhältnis künftig umkehren. So lassen sich viele Bauteile wetter- und auch ortsunabhängig in der Halle herstellen und können dann Just-in-time zur Baustelle geliefert werden“, erklärt Thomas Berner.

Berner ist Associate-Partner bei Drees & Sommer. Als Projektverantwortlicher kümmert er sich um das derzeit im Bau befindliche Bürogebäude Obere Waldplätze 12, genannt OWP12, das am Firmensitz in Stuttgart-Vaihingen entsteht. Bei dessen Neubau sollen so weit wie möglich industriell vorgefertigte, modularisierte Bauteile zum Einsatz kommen.

Video: Vorfertigung modularer Bauteile für das OWP12

Zukunftsvision: BIM-Modell sendet Daten an den 3D-Drucker

Für komprimiert ausgestattete Fertigteile der TGA ist es ein Muss, mit einer digitalen Planungsmethode wie Building Information Modeling (BIM), zu arbeiten. Johannes Wiesinger, Senior Projektpartner und TGA-Experte bei Drees & Sommer: „Unsere TGA-Module mit allen zugehörigen Daten und Informationen zu Abmessungen, Material oder technischen Eigenschaften fügen sich problemlos in die BIM-Modelle ein. In die Zukunft gedacht werden diese Daten aus dem Modell dann direkt an Maschinen oder 3D-Drucker für die Produktion von standardisierten Serienelementen übermittelt.“

Für Holger Schade, Vertriebsleiter Technik des Baustellen-Projekt-Managements von Würth, bieten die TGA-Module zudem klare Vorteile bei der Installation vor Ort: „Unsere Module lassen sich einfach und schnell auf die Baustelle transportieren und montieren. Die Montage vor Ort inklusive des Einbringens des Moduls beträgt unter 30 Minuten. Das dauert in herkömmlicher Bauweise etwa zwölf Stunden.“

Entlastungsfunktion für Fachkräfte am Bau

Nicht zu vernachlässigen ist außerdem, dass sich mit der Verlagerung eines Großteils der Bauelemente ins Werk auch die Suche nach Fachkräften einfacher darstellt. Bislang müssen Arbeiter bei Schnee, Regen oder Hitze kleinteilig die einzelnen TGA-Elemente vor Ort montieren.

Je mehr Arbeitsschritte aber bereits vorab in der Halle ausgeführt werden, desto einfacher wird die Arbeit für die Monteure auf den Baustellen. Zudem steigert die Vorfertigung die Qualität der Bauteile, da die einzelnen Module millimetergenau produziert werden können. Für die Baustellenarbeiter bringt dies alles eine erhebliche Entlastungsfunktion mit sich.

Zerlegbarer Rohstoff- und Bauteilspeicher

Auch an einen umweltfreundlichen Rückbau haben die Experten von Würth und Drees & Sommer gedacht. Wiesinger: „Durch das BIM-Modell wissen wir genau, welche Module mit welchen Stoffen wir an welchen Stellen im Gebäude verbaut haben. Dieses digitale Gedächtnis ist damit auch Grundvoraussetzung für mehr Nachhaltigkeit. Auch Leasing-Geschäftsmodelle sind denkbar. Am Ende der Vertragslaufzeit oder der Nutzungszeit des Gebäudes können die Module wieder entnommen werden. Entweder lassen sie sich dann direkt in das nächste Bürogebäude verbauen, oder aber sie dienen als eine Art Rohstofflager der Einzelteile. Sicher ist: Auf dem Müll landet hier nichts.“ ■