perma-trade

Wesentliche Teile geschlossener Heiz- und Kühlkreisläufe bestehen in der Regel aus niedrig- oder unlegierten Eisenwerkstoffen. Die Korrosionsbeständigkeit dieser Stähle liegt dabei weniger in einer Werkstoffeigenschaft begründet. Sie hängt vielmehr mit der primären Abwesenheit von Sauerstoff im Anlagenwasser zusammen. Ein Eintrag von Sauerstoff kann somit erhebliche Probleme verursachen. Es gibt jedoch neue wasserseitige Lösungsmöglichkeiten.

Der Artikel kompakt zusammengefasst

■ In wassergeführten nur atmosphärisch geschlossenen Heiz- und Kühlwasserkreisläufen kann es auf unterschiedlichen Wegen zu einem intermittierenden und / oder einem dauerhaften Eindringen von Sauerstoff kommen.

■ Bei niedrig- oder unlegierten Eisenwerkstoffen in Heiz- und Kühlwasserkreisläufen werden die wasserseitigen Korrosionsprozesse im Wesentlichen durch die Menge des hinzutretenden Sauerstoffs bestimmt. Eine salzarme Betriebsweise mit möglichst hohem pH-Wert bietet dann allein keinen ausreichenden Korrosionsschutz.

■ Ein neues Verfahren nach Art einer „Filterpatrone“ mit anorganischem Sauerstoffbindemittel auf einem Trägermaterial ermöglicht es, gelösten Sauerstoff beim Befüllen oder im Teilstrom mit hoher Geschwindigkeit auf eine geringe Restkonzentration zu zehren.

Die populärsten technischen Regeln zur Beurteilung der Korrosionsgefährdung von geschlossenen, wassergeführten Heiz- und Kühlwasserkreisläufen sind in Deutschland die Richtlinien VDI 2035 [1] und VDI/BTGA 6044 [2]. Während VDI 2035 explizit von einer korrosionstechnisch geschlossenen Anlage ausgeht, betrachtet VDI/BTGA 6044 auch solche Anlagen, die lediglich als atmosphärisch geschlossen gelten.

Der Unterschied besteht darin, dass eine korrosionstechnisch geschlossene Anlage keinen nennenswerten Zutritt von Sauerstoff erfährt, und sich dadurch im laufenden Betrieb eine Sauerstoffkonzentration von < 0,1 mg/l im Anlagenwasser einstellt. Kommt es aber zu einem intermittierenden und / oder einem dauerhaften Eindringen von Sauerstoff, beispielsweise über Werkzeugwechsel oder diffusionsoffene Komponenten, so sind im Umlaufwasser auch Parameter wie Chlorid zu überwachen. Außerdem besteht bei ungünstiger Werkstoffpaarung die Gefahr der Bimetallkorrosion.

Die Rolle des Sauerstoffs

perma-trade

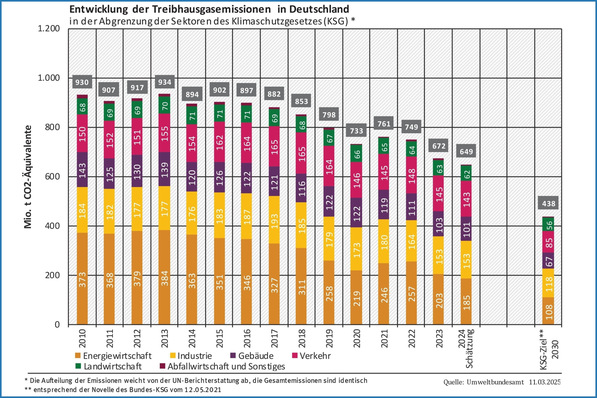

In den hier betrachteten Heiz- und Kühlsystemen werden die Korrosionsprozesse im Wesentlichen durch die Menge des hinzutretenden Sauerstoffs bestimmt – so lange sich der pH-Wert des Umlaufwassers im Bereich von 8 bis 10 befindet. Der im Wasser gelöste Sauerstoff hat hierbei die Aufgabe, die bei der Metallauflösung zurückbleibende elektrische Ladung aufzunehmen, um den Korrosionsprozess (den Metallaustritt in die Wasserphase) in Gang zu halten (Bild 2). Niedrige pH-Werte < 6 können dies auch, man spricht dann von Säurekorrosion.

Wie schnell die Korrosionsreaktion abläuft, hängt jeweils noch von der Temperatur und der Leitfähigkeit des Wassers ab. Im günstigsten Fall kommt es bei einer Anlage nur zur erhöhten Bildung von „Schwarzschlamm“ (Magnetit) und nicht zu Durchrostungen an Heizkesseln, wobei sich aus 10 mg Sauerstoff 36 mg Magnetit bilden. Aber auch, wenn kein Wanddurchbruch auftritt, können die Korrosionsprodukte empfindlich stören (Bild 3 und 4).

Sauerstoff kann auf verschiedenen Wegen in ein Heiz- oder Kühlsystem eindringen:

● Durch mangelhafte Druckhaltung aus der Atmosphäre (Mindestüberdruck 0,5 bar an allen Punkten).

● Durch Diffusion über permeable Bauteile (Dichtungen, Schläuche, Kunststoffrohre, Membranen).

● Als gelöster Sauerstoff über das Füll- oder Ergänzungswasser (7 – 13 mg/l).

● Aus Luftpolstern, die bei Wartungs- oder Umbauarbeiten entstehen.

Die Korrosionsrate bleibt vernachlässigbar gering, wenn der im Füllwasser vorhandene natürliche Sauerstoffgehalt durch Korrosionsprozesse aufgezehrt ist, über die Lebensdauer der Anlage nicht mehr als deren doppeltes Anlagenvolumen nachgespeist wird und ein Sauerstoffzutritt kaum möglich ist.

Drei Punkte sind hier nicht zu unterschätzen:

1. Luft enthält 260 mg O2 pro Liter Gas im Vergleich zu 10 mg O2 in einem Liter frischen Trinkwassers.

2. Nichtgesperrte flexible Schläuche, etwa an Deckenheizstrahlern, zeigen beträchtliche Diffusionsraten, beispielsweise erreicht ein EPDM-Schlauch bis zu 7 mg pro Tag und Schlauchmeter (40 °C, DN 20).

3. Auch als gesperrt geltende Schläuche zeigen bei höherer Temperatur (> 60 °C) eine nicht zu vernachlässigende Sauerstoffzutrittsrate.

Was bedeutet „diffusionsdicht“ nach DIN 4726?

perma-trade

Die wesentlichste Unterscheidung bei Kunststoffrohren/-schläuchen ist die Einteilung in „sauerstoffdiffusionsdicht“ und „nicht sauerstoffdiffusionsdicht“. Kunststoffrohre gelten nach DIN 4726 als sauerstoffdicht, wenn sie eine maximale Sauerstoffdurchlässigkeit von weniger als 0,32 mg/(m2 ∙ d) bei einer Wassertemperatur von 40 °C aufweisen. Bei nicht sauerstoffdichten Rohren oder Schläuchen liegt der entsprechende Wert im Extremfall bei 16 mg/(m2 ∙ d).

Bei höheren Wassertemperaturen steigt die Diffusionsrate deutlich an, und zwar um den Faktor 2 bis 3 je 10 °C Temperaturerhöhung gegenüber der Bezugstemperatur von 40 °C. Die Norm berücksichtig dies und erlaubt bei 80 °C deshalb den gut 11-fachen Wert von 3,60 mg/(m2 ∙ d).

Während im Trinkwasserbereich die Innenbeschichtung von Rohren < DN 80 mit Epoxidharz nicht zugelassen ist, lag es nahe, eine derartige Methode auf alte, diffusionsoffene Fußbodenheizungsrohre anzuwenden (z. B. Oxyproof). Die Durchführung war allerdings nicht unkompliziert und wurde in Fachkreisen auch kontrovers diskutiert. Das Verfahren ist aktuell nicht mehr am deutschen Markt.

Weitere Einflussfaktoren auf die Sauerstoffkorrosion

pH-Wert: Je alkalischer bzw. je höher der pH-Wert, desto gehemmter läuft die Reduktion von Sauerstoff an der Metalloberfläche ab. Hinzu kommt noch, dass sich auf den üblicherweise verbauten Metallen bei alkalischen pH-Werten eine schützende Passivschicht bildet.

Elektrische Leitfähigkeit: Bei salzarmer Betriebsweise, also niedriger Leitfähigkeit des Anlagenwassers, werden generell alle elektrochemischen Vorgänge an der Metalloberfläche verlangsamt.

Härte: Etwas Resthärte im Anlagenwasser wirkt sich hinsichtlich der Sauerstoffkorrosion positiv aus, da sich Kalziumkarbonat – insbesondere bei neutralen Wässern – an Stellen abscheidet, wo die Sauerstoffreduktion stattfindet. Der Härtebildner wirkt hier als (kathodischer) Korrosionsinhibitor.

Flächenverhältnis: Sind in einer Anlage viele korrosionsbeständige Komponenten, beispielsweise Rohrleitungen aus Kunststoff oder Edelstahl (1.4520) verbaut, an denen Sauerstoff nicht oder nur langsam abreagiert, so wird sich dieser auf die wenigen Bauteile aus Schwarzstahl konzentrieren und dort die Wahrscheinlichkeit für einen Korrosionsschaden erhöhen.

In der Zusammenfassung bedeutet dies, dass eine salzarme Betriebsweise mit möglichst hohem pH-Wert wasserseitig zwar den bestmöglichen Korrosionsschutz darstellt, diese jedoch im Falle eines nennenswerten Sauerstoffeintrags keinen ausreichenden Schutz mehr bietet.

perma-trade

Lässt sich der Sauerstoffeintrag nicht durch andere technische Maßnahmen beheben, sollten in geschlossenen Anlagen Zehrmaßnahmen erwogen werden. Bevor die Möglichkeiten der Sauerstoffbindung aufgezeigt werden, noch ein paar Hinweise zu sogenannten Vollschutzprodukten: Diese sollen Sauerstoff nicht zehren, aber die Metalloberfläche „versiegeln“.

Vollschutzprodukte enthalten meist anodische Korrosionsinhibitoren und sollten nur in atmosphärisch offenen Systemen zum Einsatz kommen – und dies nicht nur aus Umweltschutzgründen und wegen des Minimierungsgebots. Tatsächlich funktionieren diese nur auf metallisch blanken Oberflächen gut. Sie sind zudem in ihrer Konzentration regelmäßig zu überwachen und bieten – je nach Produkt – auch Nahrung für Mikroorganismen. Bei Unterkonzentration treten leicht lokale Korrosionsphänomene auf.

Dosierung von Sauerstoffbindemittel(n)

Für die chemische Bindung von Sauerstoff wird meist Natriumsulfit dosiert, das ab Temperaturen von ca. 40 °C eine hohe Sauerstoffbindegeschwindigkeit zeigt. Organische Bindemittel wirken erst oberhalb von 60 °C, fördern die Biofilmbildung und erhöhen so die Wahrscheinlichkeit für mikrobiell induzierte Korrosionserscheinungen. Die Richtlinie VDI 2035 rät deshalb – in ihrem Gültigkeitsbereich – zum Verzicht.

Aber auch Natriumsulfit zeigt Nebenwirkungen. Bei der Reaktion mit Sauerstoff entsteht Sulfat, das die Leitfähigkeit des Heizungswassers im Laufe der Zeit stark erhöht. In der Anlagenpraxis finden sich hier nicht selten Werte bis 2000 µS/cm, die gelegentlich Ausblühungen (Salzkrusten) an Regelventilen verursachen. Zudem besteht vor allem im Niedertemperaturbereich auch wieder eine erhöhte Wahrscheinlichkeit dafür, dass sulfatreduzierende Mikroorganismen korrosiv wirkendes Sulfid erzeugen.

Elektrochemische Verfahren zur Sauerstoffbindung

Verfahren zur elektrochemischen Sauerstoffbindung nutzen ein „unedles“ Metall – in der Regel eine Magnesiumlegierung – im galvanischen Kurzschluss mit einem Bauteil aus Edelstahl. Während sich das Magnesium auflöst, findet parallel dazu an der Edelstahloberfläche die elektrochemische Reduktion von Sauerstoff statt.

In der Summe entsteht dann Magnesiumhydroxid als Korrosionsprodukt, das als Schlamm entfernt werden muss. Gleichzeitig wird der pH-Wert etwas angehoben. So weit so gut, wäre da nicht die Sauerstoffbindegeschwindigkeit recht niedrig und das Gerät auch eher für den Hauptstrom auszulegen. Wird die Anlage salzarm betrieben, ist die Funktion zu hinterfragen.

Entfernen von Sauerstoff durch Vakuumentgasung?

perma-trade

In atmosphärisch geschlossenen, aber korrosionstechnisch offenen Anlagen ist eine Entfernung des korrosionsrelevanten, gelösten Sauerstoffs im Umlaufwasser über Entgaser nur bedingt möglich (VDI/BTGA 6044). Auch Unterdruck und Membranentgaser, die zwar gelösten Sauerstoff entfernen können, sind nicht ausreichend geeignet, diesen so weit zu reduzieren, dass keine Korrosionsschäden mehr zu befürchten sind. Zum Vergleich: Der Richtwert liegt bei 0,1 mg/l, ein Vakuumentgaser bringt es auf 1…2 mg/l gelösten Restsauerstoff. Interessant bleibt aber das Nachspeisewasser: Über einen Vakuumentgaser lässt sich der gelöste Sauerstoff im direkten Durchlauf deutlich verringern, typischerweise um 60 bis 80 %.

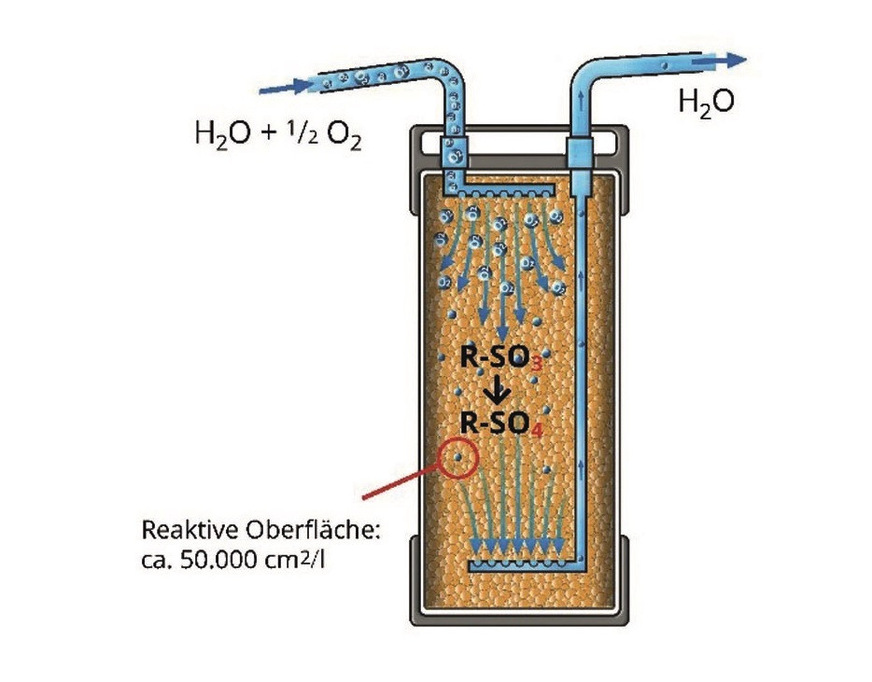

Den Sauerstoff einfach herausfiltern!

Bei dieser neuen, derzeit in der Markteinführung befindlichen Methode, kann nach Art einer „Filterpatrone“ (Bild 5) der im Wasser gelöste Sauerstoff direkt beim Hindurchströmen eliminiert werden. Diese Patronen enthalten ein anorganisches Sauerstoffbindemittel, das auf einem Trägermaterial komplexiert ist und nach der Reaktion mit dem Sauerstoff auch auf diesem verbleibt. Im Gegensatz zur Dosierung von Sauerstoffbindemitteln, wird die Zusammensetzung des Umlaufwassers hier nicht nennenswert verändert und die bekannten Nachteile/Nebenwirkungen treten deshalb nicht auf.

perma-trade

Wird eine Heizungsanlage mit kaltem Trinkwasser über eine solche Patrone – ggf. in Kombination mit einer Entsalzung oder Enthärtung – neu befüllt, kann dem Füllwasser direkt 80 bis 90 % des gelösten Sauerstoffs entzogen werden. Grund dafür ist auch die extrem große Oberfläche der vorbehandelten Harzkugeln im Vergleich zur Elektrodentechnik (ca. 1000 : 1), bei der dies so nicht möglich ist. Folglich bilden sich dann auch bis zu 90 % weniger Korrosionsprodukte, die z. B. die Topmeter von Fußbodenheizungsverteilern belegen könnten. Für die Aufbereitung von Nachspeisewasser könnte eine solche kombinierte Patrone einen neuen Standard definieren.

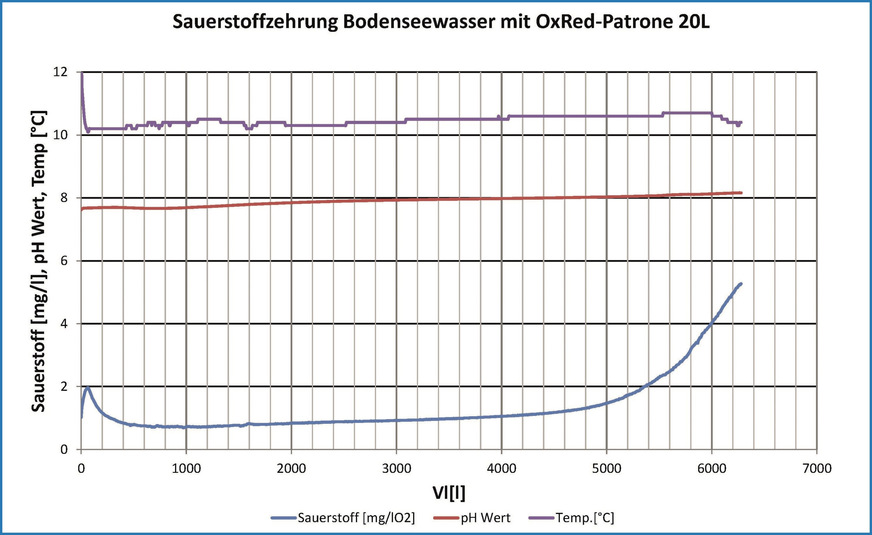

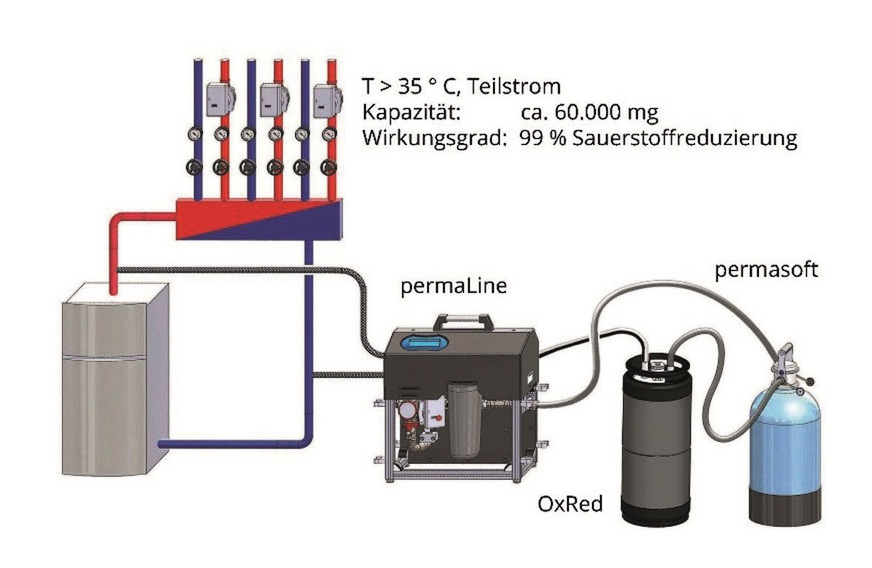

Prädestiniert für dieses Filterverfahren ist die Anwendung im Teilstrom. Beispielsweise wenn die Wasseraufbereitung nach dem Spülen mit Trinkwasser in der Anlage erfolgt. Ab einer Wassertemperatur von 35 °C lässt sich der gelöste Sauerstoff mit hoher Geschwindigkeit auf eine Restkonzentration von < 0,05 mg/l zehren. In einem Arbeitsgang lassen sich so die relevanten Korrosionstreiber Salze, Säuren und Sauerstoff beherrschen (Bild 7).

perma-trade

Für großvolumige (Problem-)anlagen bietet sich als technisch elegante Lösung die Kombination mit einem festinstallierten Modul zur Teilstromentsalzung an. Hier kann das Wasser zeitgesteuert mechanisch filtriert und von kontinuierlich oder intermittierend eindringendem Sauerstoff befreit werden. Falls erforderlich, wird zudem eine Entsalzungspatrone in Abhängigkeit der Leitfähigkeit des Anlagenwassers automatisch hinzu geschaltet, so dass auch immer eine salzarme Betriebsweise sichergestellt ist.

Ausblick

Mit den neuen Sauerstoffzehrpatronen kann nun auf einfache Weise der Korrosionstreiber Nr. 1 in geschlossenen Heiz- und Kühlsystemen durch den Fachhandwerker beherrscht werden. Besonders interessant ist diese Methode nicht nur für die perfekte Aufbereitung größerer Nachfüllwassermengen, sondern auch als sichere Lösung für größere Problemanlagen.

Die Verbindung eines fest installierten Moduls zur Teilstromaufbereitung, in Kombination mit einem Korrosionsmonitoring-System, das den erforderlichen Patronenaustausch anzeigen könnte, wäre eine optimale Problemlösung. Auch deshalb, weil die eingesetzten Ionenaustauschharze alle regeneriert werden und kein nennenswerter Abfall einsteht.

Sauerstoffmessung im Heizungswasser

Wie das Blut im menschlichen Körper, verrät auch das Umlaufwasser viel über den Zustand einer Anlage – in puncto Sauerstoffmessung allerdings nur, wenn diese direkt am System erfolgt. Eine Probennahme für ein Labor oder die Messung in einem Gefäß würde hier ansonsten nur falsche, deutlich erhöhte Werte, liefern. Damit die Korrosionswahrscheinlichkeit für die in Fließrichtung nachfolgenden Bauteile gering bleibt, sollte die Konzentration des gelösten Sauerstoffs < 0,1 mg/l betragen (Richtwert aus VDI 2035).

Literatur

[1] VDI 2035 Vermeidung von Schäden in Warmwasser-Heizungsanlagen, Steinbildung und wasserseitige Korrosion. Berlin: Beuth Verlag, März 2021

[2] VDI/BTGA 6044 Vermeidung von Schäden in Kaltwasser- und Kühlkreisläufen. Berlin: Beuth Verlag, April 2023

[3] Ende, D.: Korrosionsschäden durch Sauerstoffzutritt. Stuttgart: Gentner Verlag, TGA Fachplaner 05-2020

[4] Suissetec Merkblatt 8/2021 Apparateanschlüsse – Einsatz von EPDM-Rohrverbindungen

[5] BDH Informationsblatt Nr. 3 Korrosionsschäden durch Sauerstoff im Heizungswasser -Sauerstoffkorrosion (03/2011)

[6] Kruse, C.-L.: Der Lufteintrag ist nach wie vor ein Problem. Winnenden: Heizungs-Journal Verlag, Heizungsjournal 12-2008